BOSM -હોરિઝોન્ટલ કાઉન્ટર ડ્રિલિંગ અને બોરિંગ મશીન

1. સાધનોનો ઉપયોગ:

BOSM હોરિઝોન્ટલ કાઉન્ટર ડ્રિલિંગ અને બોરિંગ મશીન એ તમારી કંપની માટે ટાવર ક્રેન કેપ્સ પર પ્રક્રિયા કરવા માટેનું એક ખાસ મશીન છે. મશીન આડા ડ્રિલિંગ અને બોરિંગ પાવર હેડના 2 સેટથી સજ્જ છે, જે અસરકારક સ્ટ્રોક રેન્જમાં વર્કપીસના ડ્રિલિંગ, મિલિંગ અને બોરિંગને અનુભવી શકે છે. કટીંગ અને અન્ય પ્રોસેસિંગ, સાધનોની સ્થિતિની ઝડપ ઝડપી છે, પ્રક્રિયાની ચોકસાઈ ઊંચી છે, અને પ્રક્રિયા કાર્યક્ષમતા ઊંચી છે.

2. સાધનોની રચનાની લાક્ષણિકતાઓ:

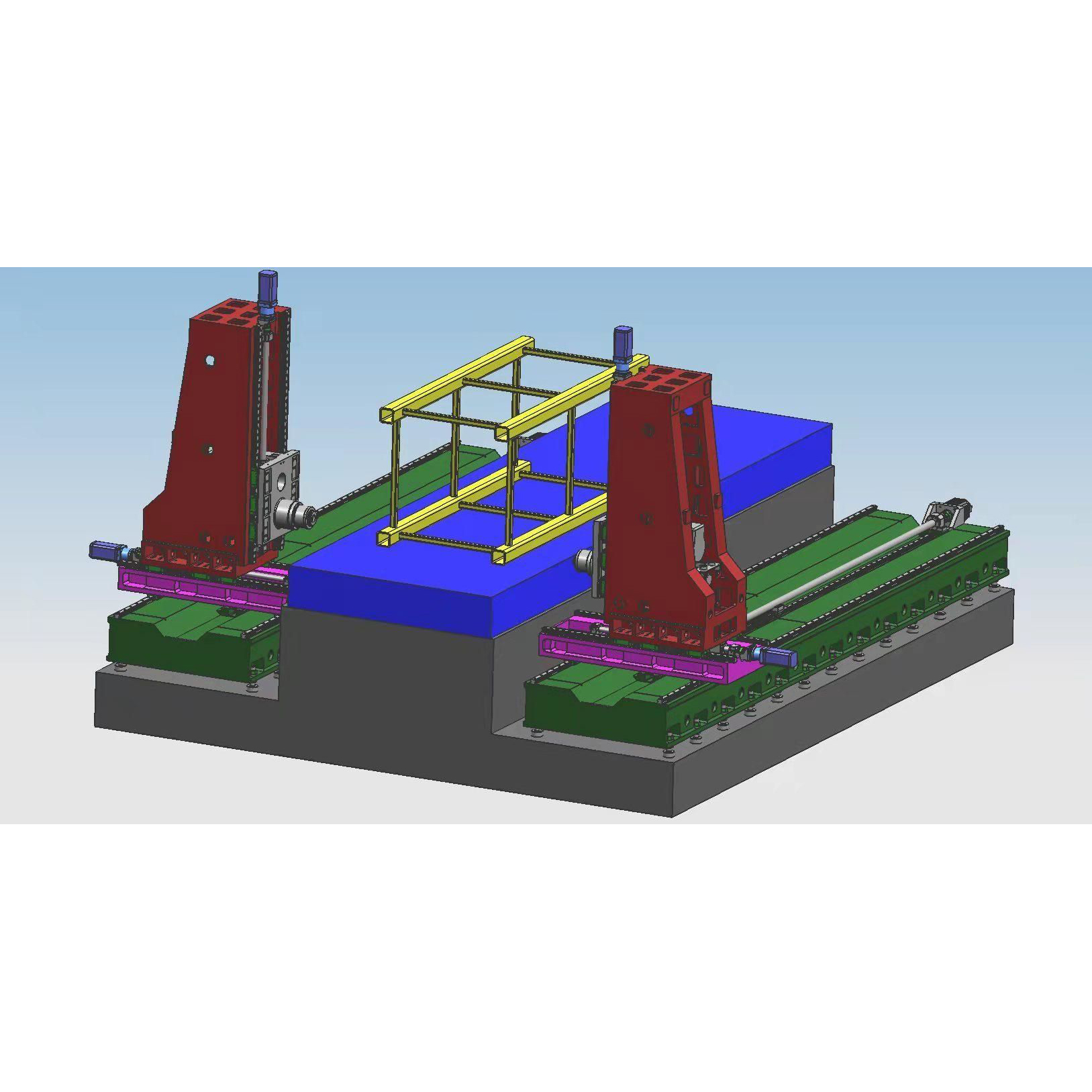

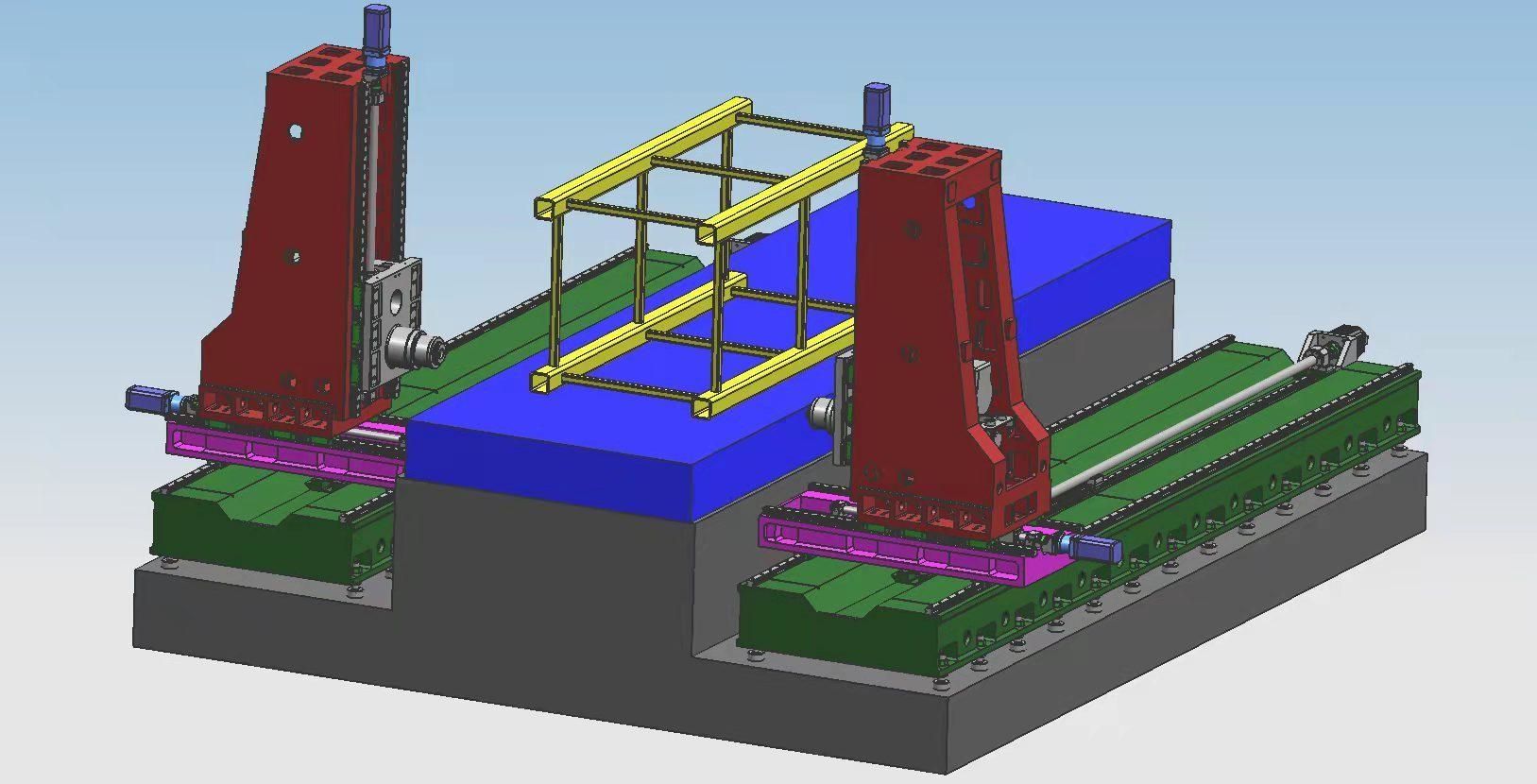

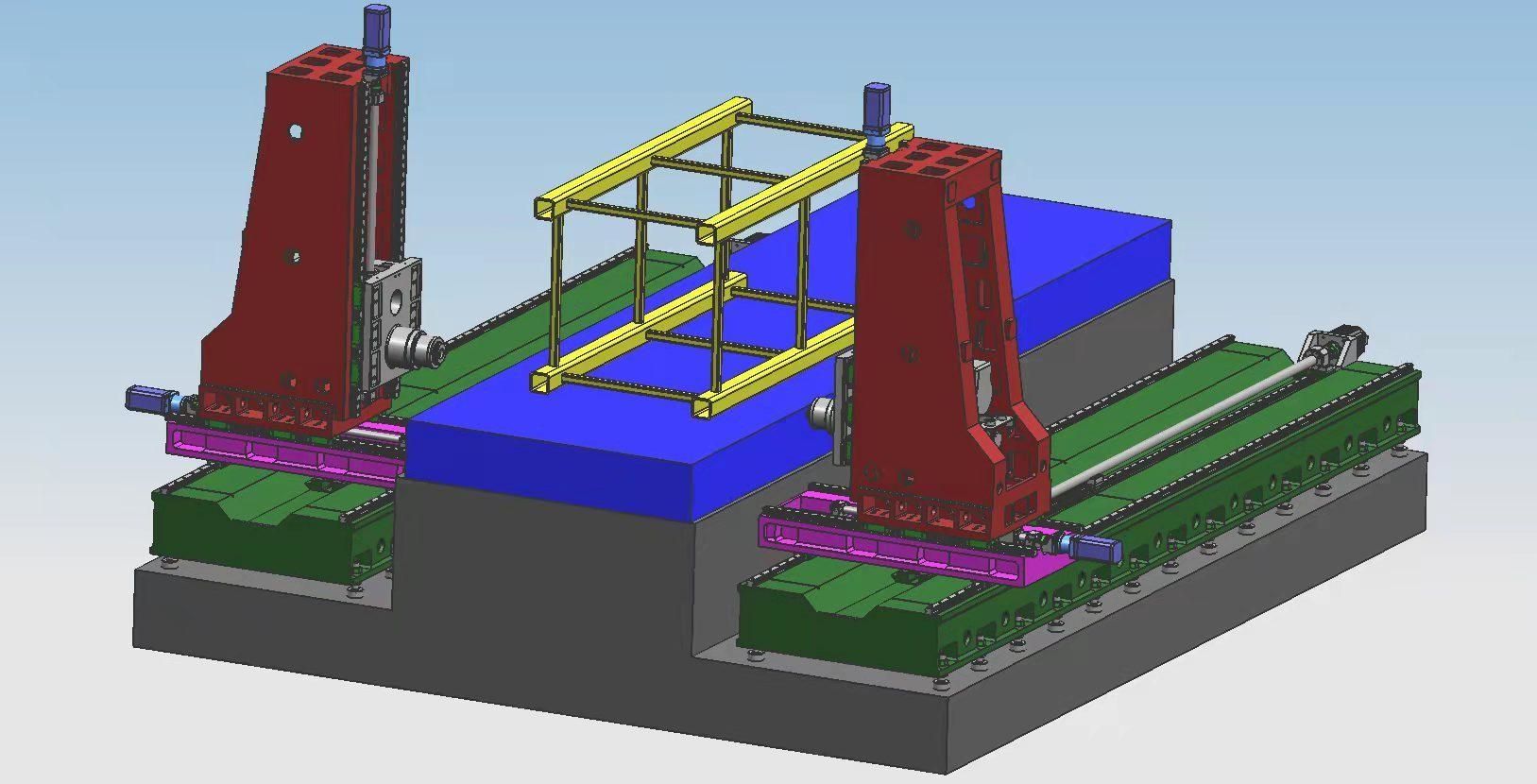

2. 1. ના મુખ્ય ઘટકોમશીન

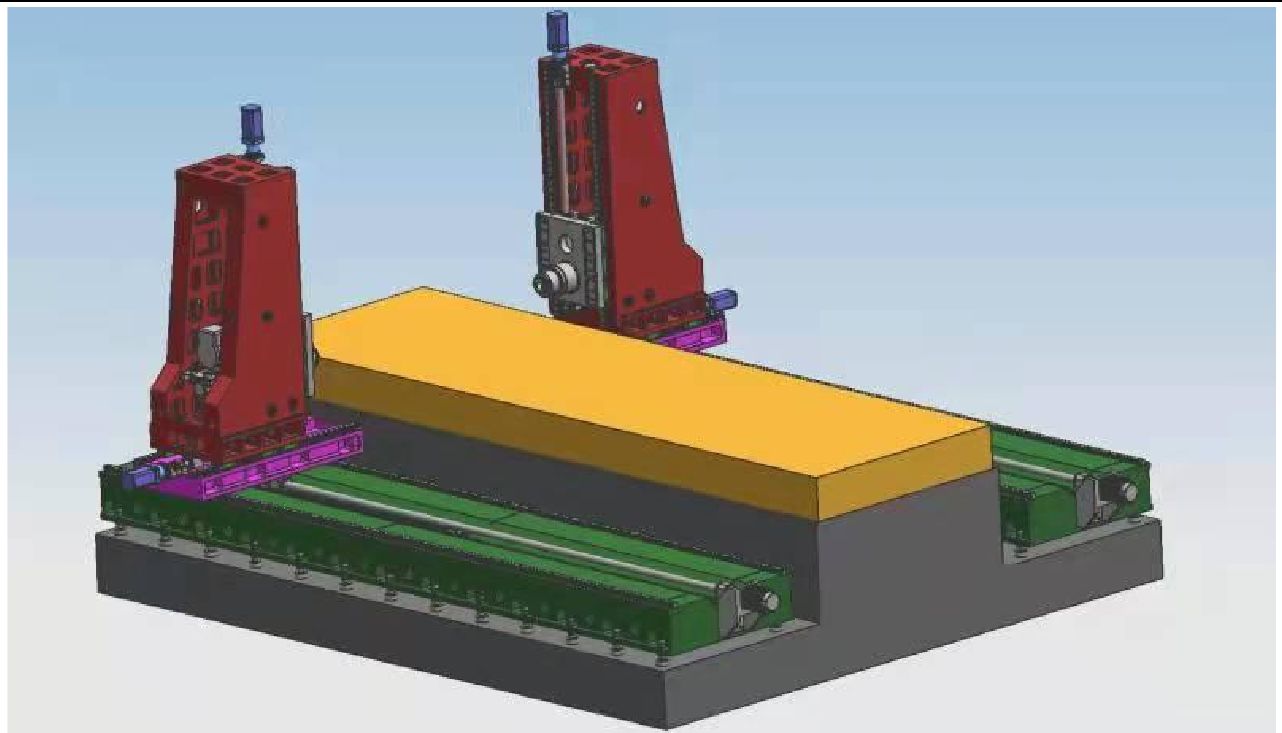

મશીનના મુખ્ય ઘટકો: બેડ, વર્કટેબલ, ડાબે અને જમણા સ્તંભો, સેડલ્સ, રેમ્સ વગેરે, મોટા ભાગો રેઝિન સેન્ડ મોલ્ડિંગ, ઉચ્ચ ગુણવત્તાની ગ્રે આયર્ન 250 કાસ્ટિંગથી બનેલા છે, ગરમ રેતીના ખાડામાં એન્નીલ → કંપન વૃદ્ધત્વ → ગરમ ફર્નેસ એનેલીંગ → વાઇબ્રેશન એજિંગ → રફ મશીનિંગ → વાઇબ્રેશન એજિંગ → ફર્નેસ એનેલીંગ → વાઇબ્રેશન એજિંગ → ફિનિશિંગ પાર્ટ્સના નકારાત્મક તાણને સંપૂર્ણપણે દૂર કરવા અને ભાગોના પ્રદર્શનને સ્થિર રાખવા માટે. સાધનોની વર્કબેન્ચ નિશ્ચિત છે, અને બંને બાજુના પાવર હેડ બેઝની આગળ અને પાછળની દિશામાં આગળ વધી શકે છે; મશીનમાં ડ્રિલિંગ, બોરિંગ, કાઉન્ટરસિંકિંગ, ટેપિંગ વગેરે જેવા કાર્યો છે. ટૂલની કૂલિંગ પદ્ધતિ આંતરિક કૂલિંગ વત્તા બાહ્ય કૂલિંગ છે. મશીનમાં 5 ફીડ એક્સેસ, 2 કટિંગ પાવર હેડ છે, જે એક જ સમયે 5 એક્સેસ સાથે સિંક્રનાઈઝ થઈ શકે છે અથવા સિંગલ-એક્ટિંગ હોઈ શકે છે. મશીનની અક્ષીય દિશા અને પાવર હેડ નીચેની આકૃતિમાં દર્શાવેલ છે.

2. 2 અક્ષીય ટ્રાન્સમિશન ફીડ ભાગનું મુખ્ય માળખું

2.2.1 X અક્ષ: પાવર હેડ પાયાની માર્ગદર્શિકા રેલ સાથે બાજુથી પરસ્પર વળે છે.

X1-axis ડ્રાઇવ: AC સર્વો મોટર વત્તા ઉચ્ચ-ચોકસાઇવાળા પ્લેનેટરી રીડ્યુસરનો ઉપયોગ X-axisની રેખીય ગતિને સમજવા માટે બોલ સ્ક્રુ ડ્રાઇવ દ્વારા પાવર હેડ ચલાવવા માટે થાય છે.

X2-axis ટ્રાન્સમિશન: AC સર્વો મોટર વત્તા ઉચ્ચ-ચોકસાઇવાળા પ્લેનેટરી રીડ્યુસરનો ઉપયોગ X-axis રેખીય ગતિને સમજવા માટે બોલ સ્ક્રુ ટ્રાન્સમિશન દ્વારા પાવર હેડ ચલાવવા માટે થાય છે.

ગાઇડ રેલ ફોર્મ: બે ઉચ્ચ-શક્તિની ચોકસાઇવાળી રેખીય માર્ગદર્શિકા રેલ પહોળા પાયા પર ટાઇલ કરેલી છે.

2.2 Y1 અક્ષ: પાવર હેડ કૉલમ પર ઉપર અને નીચે પરસ્પર વળતર આપે છે.

Y1-અક્ષ ડ્રાઇવ: Y1-અક્ષની રેખીય ગતિને સમજવા માટે બોલ સ્ક્રૂ દ્વારા ચલાવવા માટે એસી સર્વો મોટરને અપનાવો. ગાઇડ રેલ ફોર્મ: 45 પ્રકારની રેખીય માર્ગદર્શિકા રેલના 4 ટુકડાઓ.

2.2.3 Y2 અક્ષ: પાવર હેડ સ્તંભ પર ઉપર અને નીચે વળતર આપે છે.

Y2-અક્ષ ટ્રાન્સમિશન: AC સર્વો મોટરનો ઉપયોગ Y1-અક્ષની રેખીય ગતિને સમજવા માટે બોલ સ્ક્રૂ દ્વારા ચલાવવા માટે થાય છે.

ગાઇડ રેલ ફોર્મ: 45 પ્રકારની રેખીય માર્ગદર્શિકા રેલના 4 ટુકડાઓ.

2.2.4 Z1 અક્ષ: પાવર હેડ કાઠી પર આગળ અને પાછળ વળતર આપે છે.

Z1-અક્ષ ટ્રાન્સમિશન: AC સર્વો મોટર અને ઉચ્ચ-ચોકસાઇવાળા પ્લેનેટરી રીડ્યુસરનો ઉપયોગ Z1-અક્ષની રેખીય ગતિને સમજવા માટે બોલ સ્ક્રૂ દ્વારા હલનચલન ચલાવવા માટે થાય છે.

2.2.5 Z2 અક્ષ: પાવર હેડ કાઠી પર આગળ અને પાછળ વળતર આપે છે.

Z2-અક્ષ ટ્રાન્સમિશન: એસી સર્વો મોટર અને ઉચ્ચ-ચોકસાઇવાળા પ્લેનેટરી રીડ્યુસરનો ઉપયોગ Z2-અક્ષ રેખીય ગતિને સમજવા માટે બોલ સ્ક્રૂ દ્વારા હલનચલન ચલાવવા માટે થાય છે.

2.3. ચિપ દૂર અને ઠંડક

વર્કબેંચની નીચે બંને બાજુ ફ્લેટ ચેઈન ચિપ કન્વેયર સ્થાપિત છે, અને સુસંસ્કૃત ઉત્પાદનને સાકાર કરવા માટે આયર્ન ચિપ્સને અંતે ચિપ કન્વેયરમાં ડિસ્ચાર્જ કરી શકાય છે. ચિપ કન્વેયરની શીતક ટાંકીમાં એક કૂલિંગ પંપ છે, જેનો ઉપયોગ ટૂલના પરફોર્મન્સ અને સર્વિસ લાઇફને સુનિશ્ચિત કરવા માટે ટૂલના આંતરિક ઠંડક + બાહ્ય ઠંડક માટે થઈ શકે છે અને શીતકને રિસાયકલ કરી શકાય છે.

3. સંપૂર્ણ ડિજિટલ આંકડાકીય નિયંત્રણ સિસ્ટમ:

3.1. ચિપ બ્રેકિંગ ફંક્શન સાથે, ચિપ બ્રેકિંગ ટાઇમ અને ચિપ બ્રેકિંગ સાઇકલ મેન-મશીન ઇન્ટરફેસ પર સેટ કરી શકાય છે.

3.2. ટૂલ લિફ્ટિંગ ફંક્શન સાથે, મેન-મશીન ઇન્ટરફેસ પર ટૂલ લિફ્ટિંગ અંતર સેટ કરી શકાય છે. જ્યારે અંતર પહોંચી જશે, ત્યારે ટૂલ ઝડપથી ઉપાડવામાં આવશે, અને પછી ચિપ્સ ફેંકી દેવામાં આવશે, અને પછી ડ્રિલિંગ સપાટી પર ઝડપથી આગળ વધશે અને આપમેળે કાર્યમાં રૂપાંતરિત થશે.

3.2. સેન્ટ્રલાઈઝ્ડ ઓપરેશન કંટ્રોલ બોક્સ અને હેન્ડહેલ્ડ યુનિટ ન્યુમેરિકલ કંટ્રોલ સિસ્ટમ અપનાવે છે અને યુએસબી ઈન્ટરફેસ અને એલસીડી લિક્વિડ ક્રિસ્ટલ ડિસ્પ્લેથી સજ્જ છે. પ્રોગ્રામિંગ, સ્ટોરેજ, ડિસ્પ્લે અને કમ્યુનિકેશનને સરળ બનાવવા માટે, ઓપરેશન ઇન્ટરફેસમાં મેન-મશીન સંવાદ, ભૂલ વળતર અને સ્વચાલિત એલાર્મ જેવા કાર્યો છે.

3.2.. સાધનસામગ્રીમાં પ્રક્રિયા કરતા પહેલા છિદ્રની સ્થિતિનું પૂર્વાવલોકન અને પુનઃનિરીક્ષણ કરવાનું કાર્ય છે, અને કામગીરી ખૂબ જ અનુકૂળ છે.

4. સ્વચાલિત લ્યુબ્રિકેશન

મશીનની ચોકસાઇ રેખીય માર્ગદર્શિકા રેલ જોડીઓ, ચોકસાઇ બોલ સ્ક્રુ જોડીઓ અને અન્ય ઉચ્ચ-ચોકસાઇવાળા ગતિ જોડીઓ આપોઆપ લ્યુબ્રિકેશન સિસ્ટમથી સજ્જ છે. ઓટોમેટિક લુબ્રિકેટિંગ પંપ પ્રેશર ઓઇલ આઉટપુટ કરે છે, અને જથ્થાત્મક લ્યુબ્રિકેટર ઓઇલ ચેમ્બર તેલમાં પ્રવેશ કરે છે. જ્યારે ઓઈલ ચેમ્બર ઓઈલથી ભરાઈ જાય છે અને સિસ્ટમ પ્રેશર 1.4~1.75Mpa સુધી વધી જાય છે, ત્યારે સિસ્ટમમાં પ્રેશર સ્વીચ બંધ થઈ જાય છે, પંપ બંધ થઈ જાય છે અને અનલોડિંગ વાલ્વ તે જ સમયે અનલોડ થાય છે. જ્યારે રસ્તામાં તેલનું દબાણ 0.2Mpa ની નીચે જાય છે, ત્યારે જથ્થાત્મક લ્યુબ્રિકેટર લ્યુબ્રિકેટિંગ બિંદુ ભરવાનું શરૂ કરે છે અને એક તેલ ભરવાનું પૂર્ણ કરે છે. જથ્થાત્મક ઓઇલર દ્વારા પૂરા પાડવામાં આવતા તેલની ચોક્કસ માત્રા અને સિસ્ટમના દબાણને શોધવાની ક્ષમતાને કારણે, તેલનો પુરવઠો વિશ્વસનીય છે અને ખાતરી કરે છે કે દરેક કાઇનેમેટિક જોડીની સપાટી પર એક ઓઇલ ફિલ્મ છે, જે ઘર્ષણ અને વસ્ત્રોને ઘટાડે છે અને નુકસાનને અટકાવે છે. ઓવરહિટીંગને કારણે આંતરિક માળખું. , મશીનની ચોકસાઈ અને જીવનની ખાતરી કરવા માટે.

5. મશીનપર્યાવરણનો ઉપયોગ કરો:

પાવર સપ્લાય: થ્રી-ફેઝ AC380V±10%, 50Hz±1 આસપાસનું તાપમાન: -10°~ 45°

6. સ્વીકૃતિ માપદંડ:

JB/T10051-1999 "મેટલ કટીંગ મશીનોની હાઇડ્રોલિક સિસ્ટમ માટે સામાન્ય તકનીકી વિશિષ્ટતાઓ"

7. તકનીકી પરિમાણો:

| મોડલ | 2050-5Z | |

| મહત્તમ પ્રોસેસિંગ વર્કપીસનું કદ | લંબાઈ × પહોળાઈ × ઊંચાઈ (મીમી) | 5000×2000×1500 |

| વર્કિંગ ડેસ્કનું કદ | લંબાઈ X પહોળાઈ (mm) | 5000*2000 |

| પાવર હેડ બેઝ દિશા મુસાફરી | આગળ અને પાછળ ખસેડો (mm) | 5000 |

| પાવર હેડ ઉપર અને નીચે | રેમનો અપ અને ડાઉન સ્ટ્રોક (એમએમ) | 1500 |

|

આડું રેમ પ્રકાર ડ્રિલિંગ પાવર હેડ પાવર હેડ 1 2 | જથ્થો (2 પીસી) | 2 |

| સ્પિન્ડલ ટેપર | BT50 | |

| ડ્રિલિંગ વ્યાસ (mm) | Φ2-Φ60 | |

| ટેપીંગ વ્યાસ (મીમી) | M3-M30 | |

| સ્પિન્ડલ ઝડપ (r/min) | 30~3000 | |

| સર્વો સ્પિન્ડલ મોટર પાવર (kw) | 22*2 | |

| ડાબી અને જમણી મુસાફરી (મીમી) | 600 | |

| બાયડાયરેક્શનલ પોઝિશનિંગ ચોકસાઈ | 300mm*300mm | ±0.025 |

| દ્વિ-દિશાત્મક પુનરાવર્તન સ્થિતિ ચોકસાઈ | 300mm*300mm | ±0.02 |