BOSM-1601 ઓપોઝ્ડ-હેડ બોરિંગ મિલિંગ મશીન

1. સાધનોનો ઉપયોગ

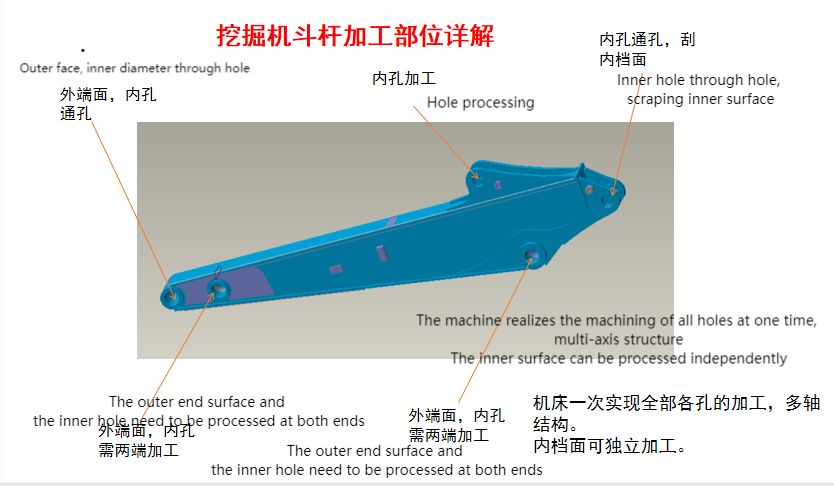

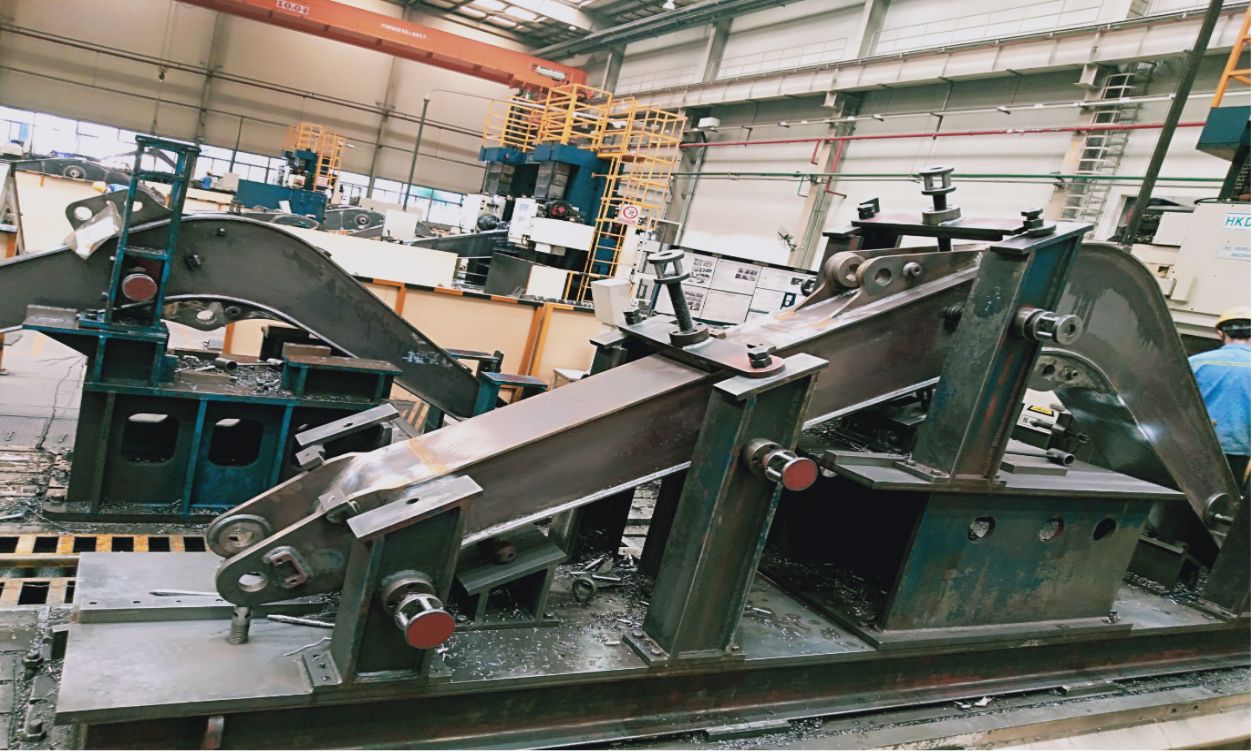

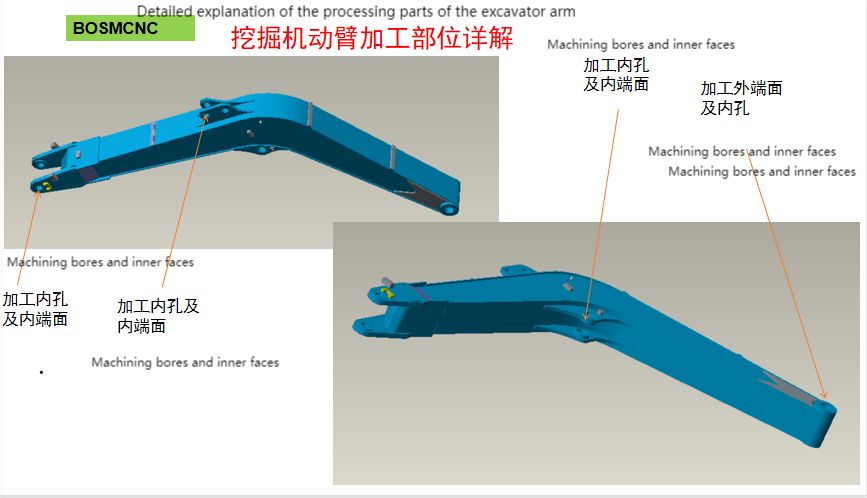

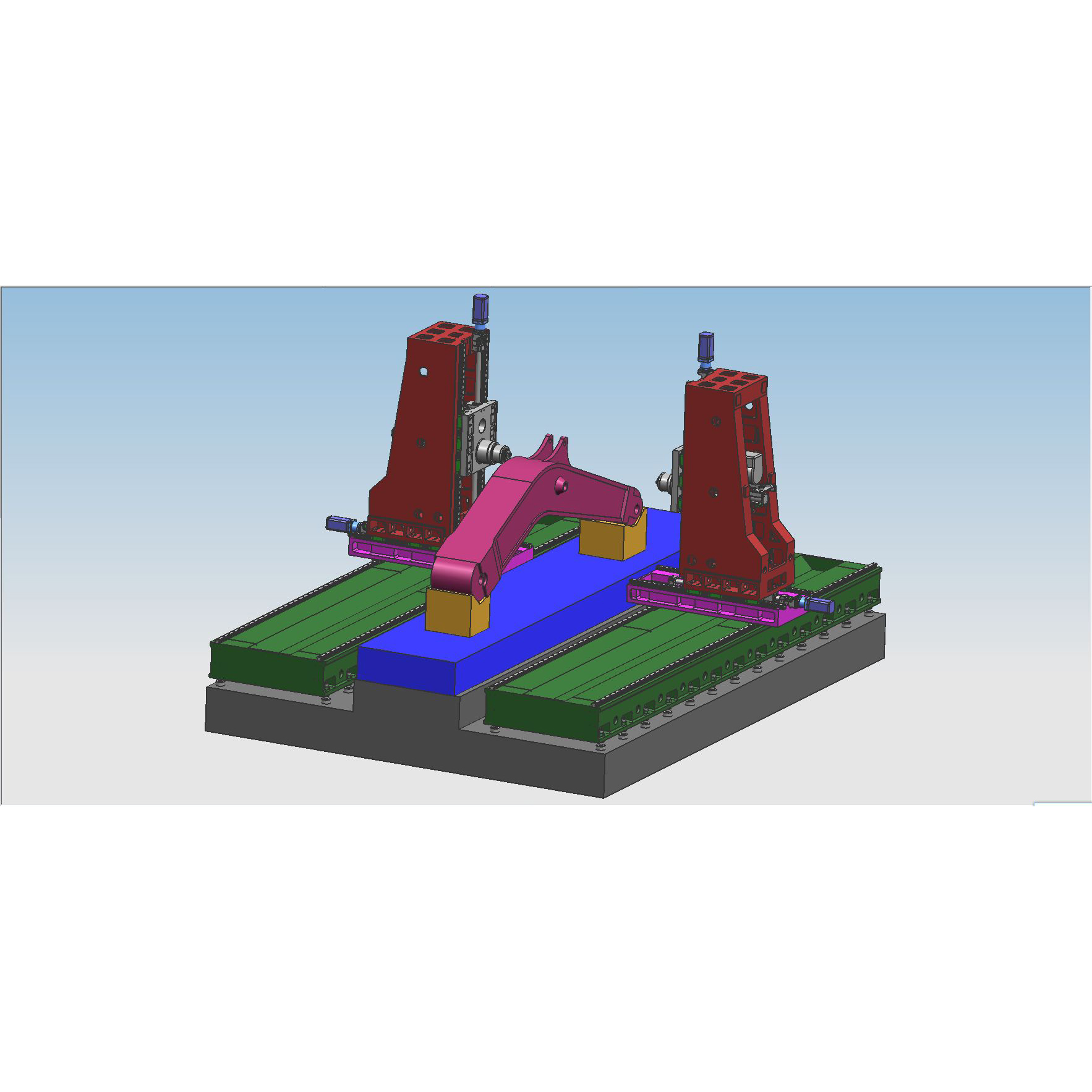

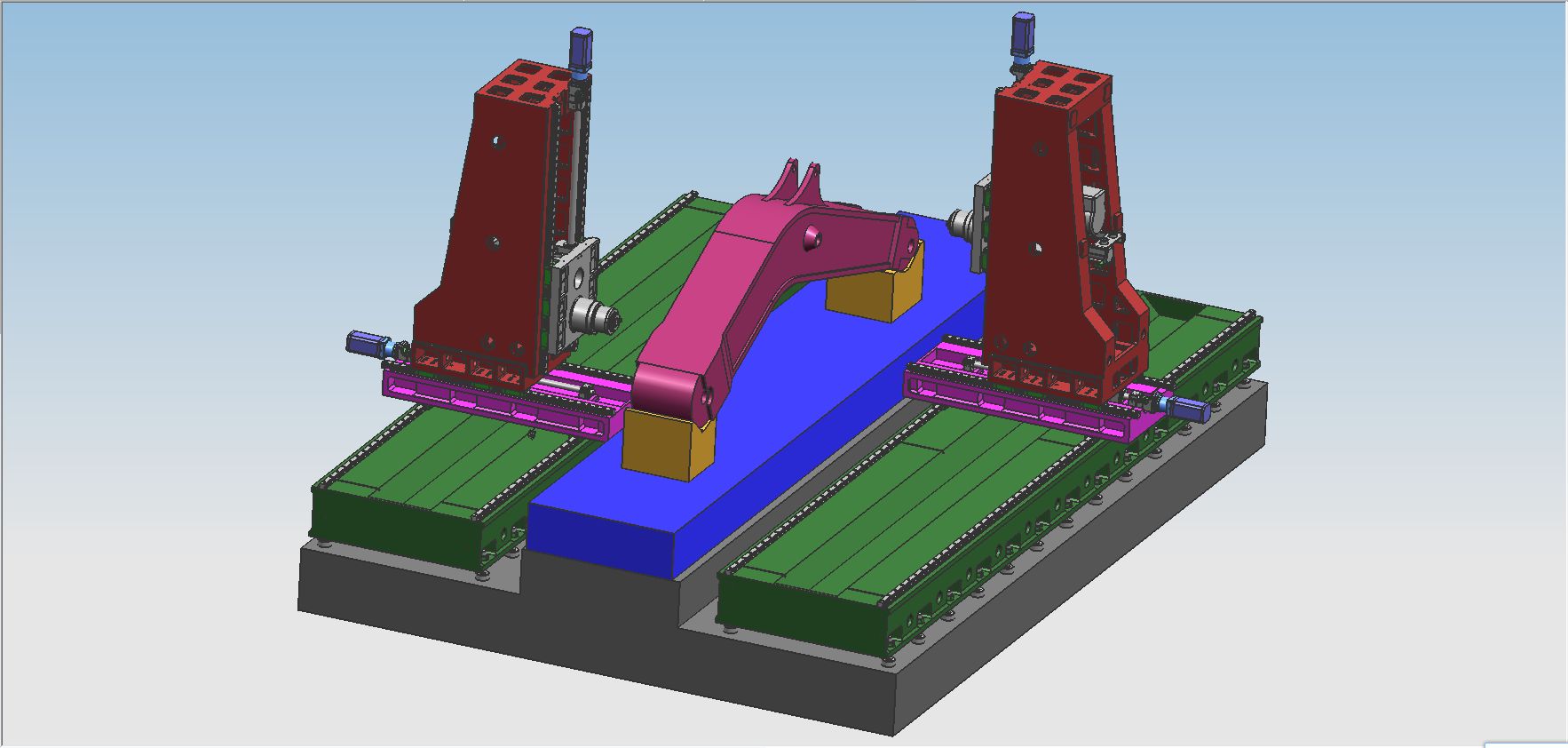

BOSM-1601 ડબલ-સ્ટેશન ન્યુમેરિકલ કંટ્રોલ કૉલમ મોબાઇલ ડબલ-કૉલમ હેડ-ટુ-હેડ બોરિંગ અને મિલિંગ મશીન બાંધકામ મશીનરીના સપ્રમાણ વર્કપીસ માટેનું એક ખાસ મશીન છે. મશીન ખાસ જંગમ સ્તંભો અને આડા રેમના બે સેટથી સજ્જ છે, જે અસરકારક સ્ટ્રોક રેન્જમાં વર્કપીસની ડ્રિલિંગ, મિલિંગ, કંટાળાજનક અને અન્ય પ્રક્રિયાને અનુભવી શકે છે, વર્કપીસને એક સમયે જગ્યાએ પ્રક્રિયા કરી શકાય છે (સેકન્ડરી માટે જરૂરી નથી. ક્લેમ્પિંગ), ઝડપી લોડિંગ અને અનલોડિંગ ઝડપ, ઝડપી સ્થિતિ ગતિ, ઉચ્ચ પ્રક્રિયા ચોકસાઈ અને ઉચ્ચ પ્રક્રિયા કાર્યક્ષમતા.

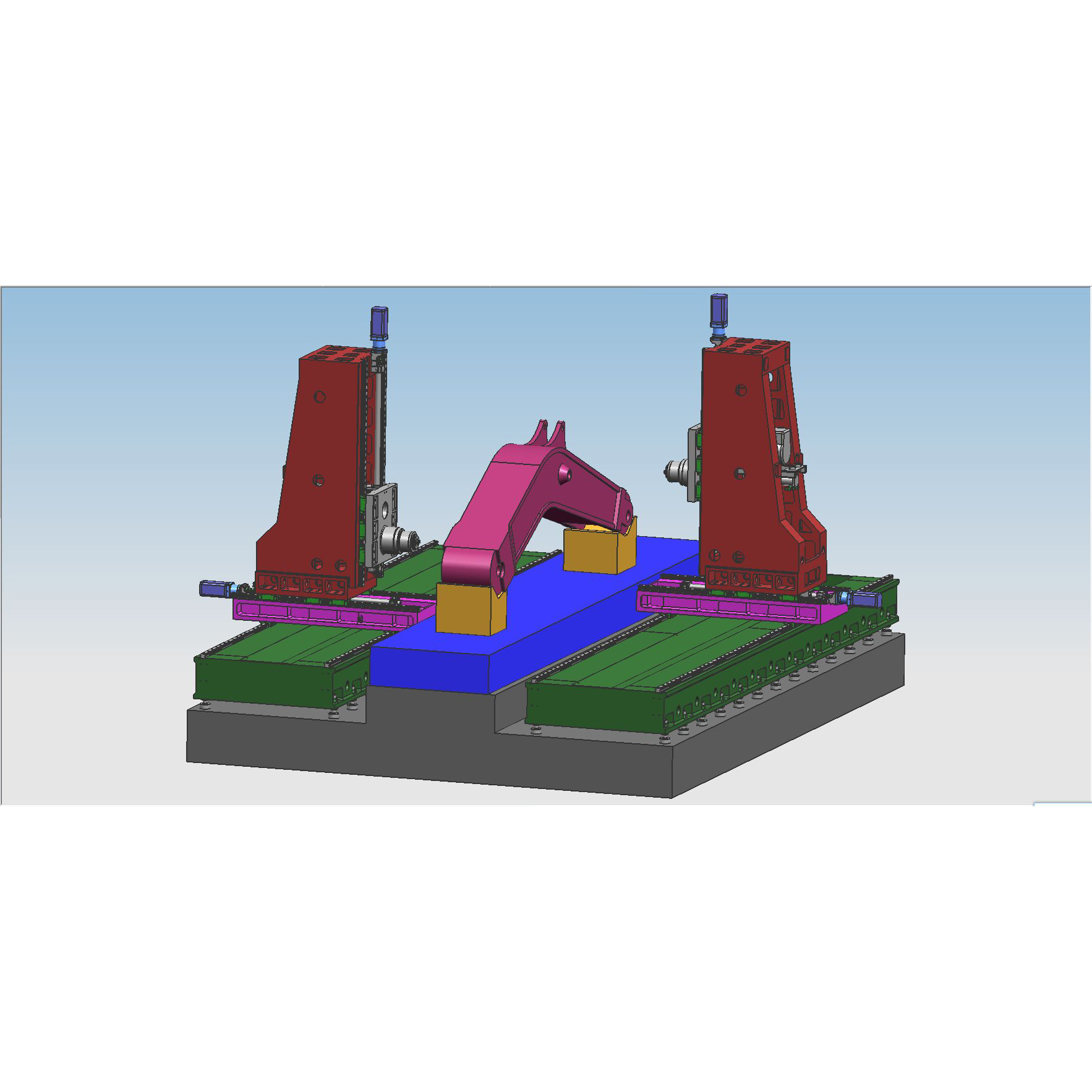

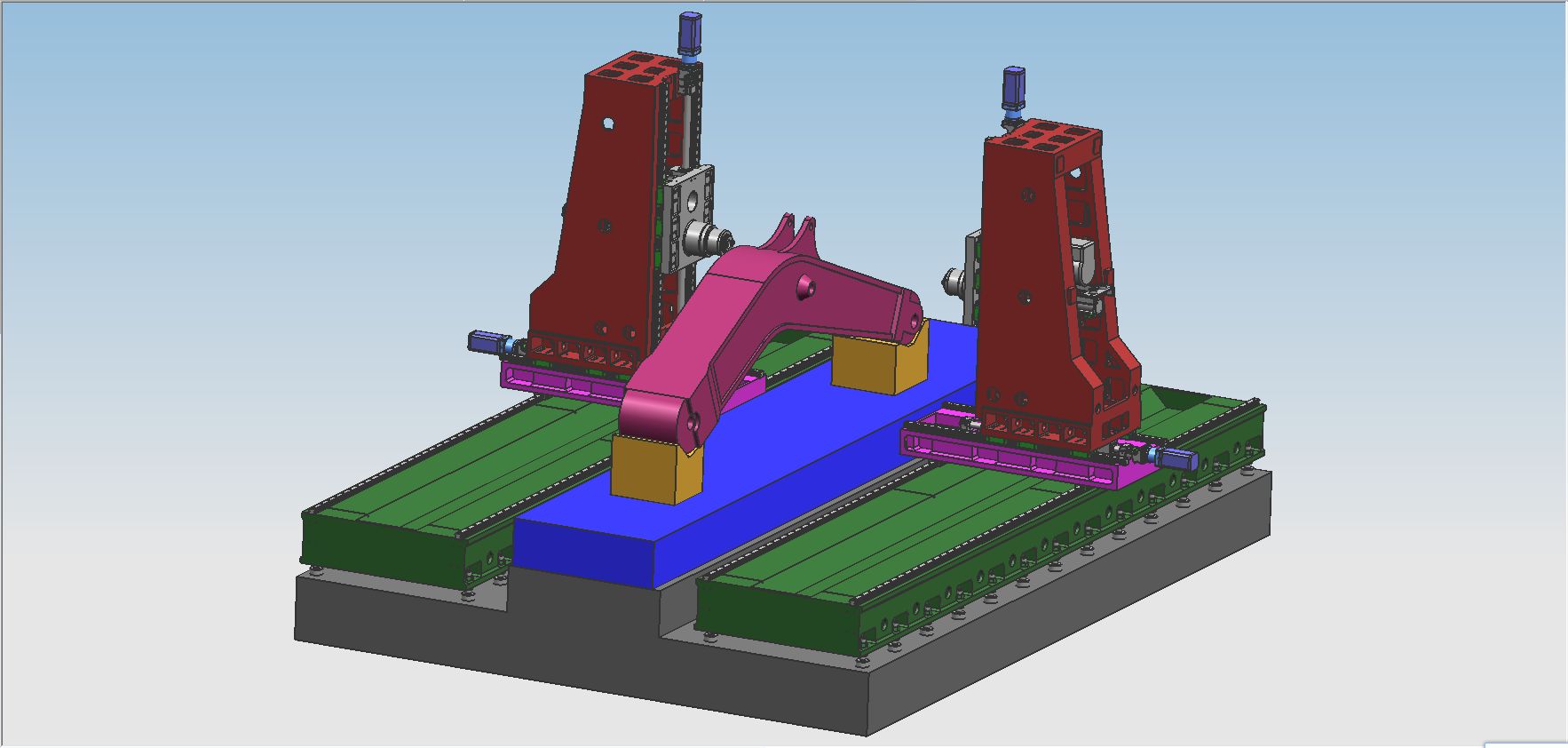

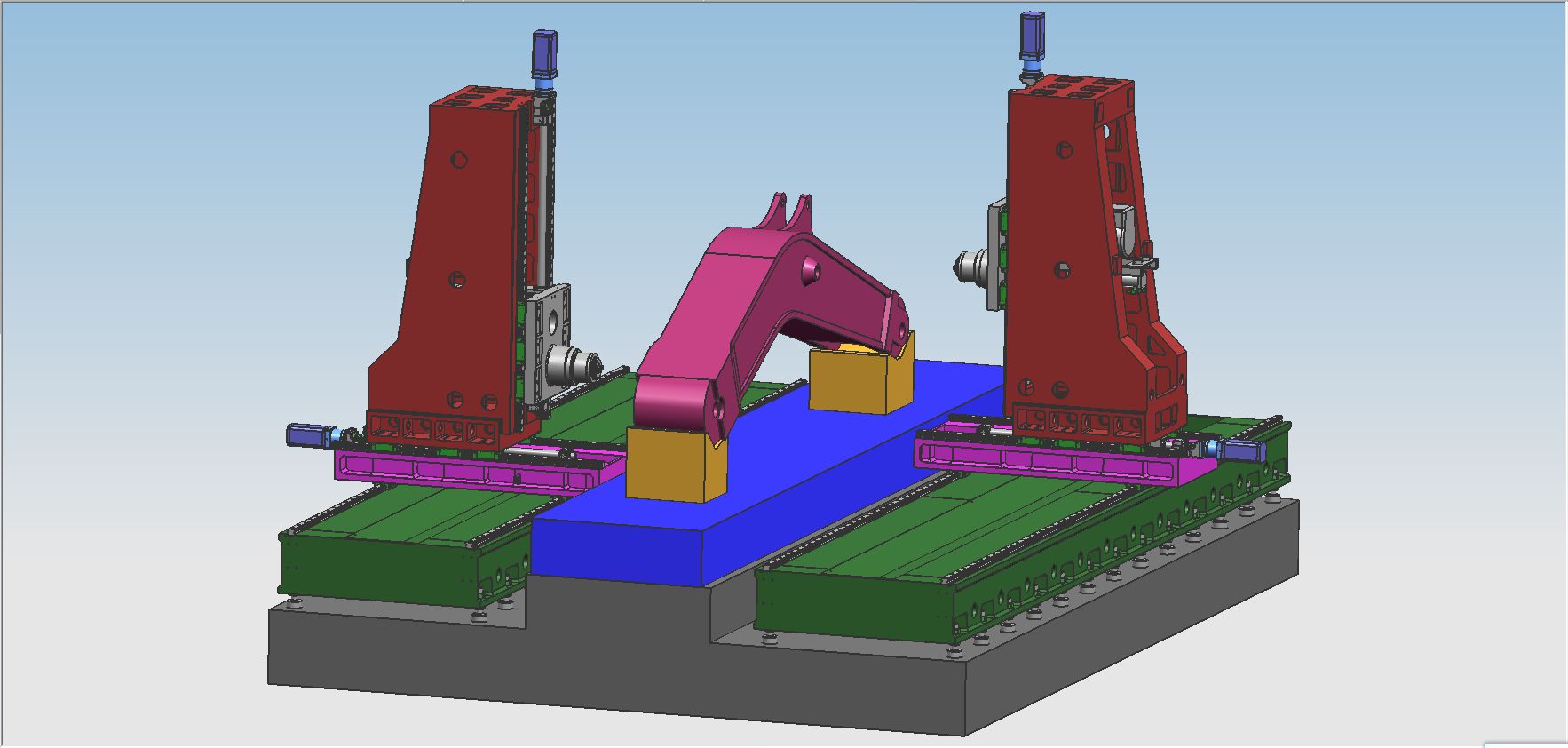

2. મશીનના મુખ્ય ઘટકો

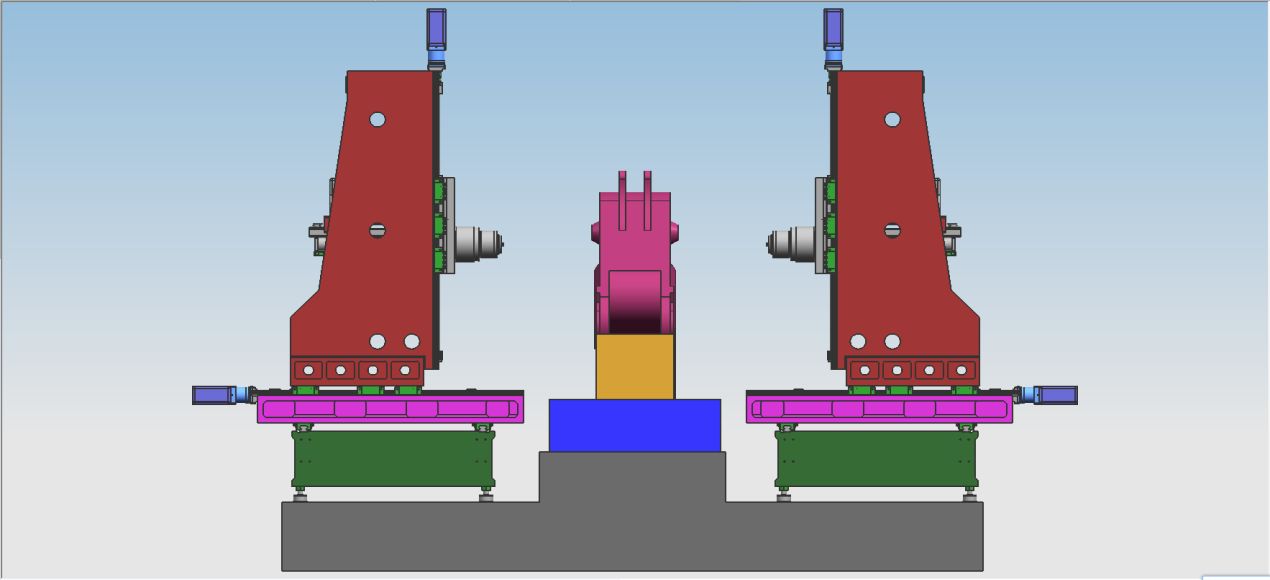

પલંગ, વર્કબેન્ચ, ડાબે અને જમણા સ્તંભો, બીમ, સેડલ્સ, રેમ્સ અને અન્ય મોટા ભાગો બધા રેઝિન સેન્ડ મોલ્ડિંગ, ઉચ્ચ ગુણવત્તાવાળા ગ્રે આયર્ન 250 કાસ્ટિંગથી બનેલા છે, ગરમ રેતીના ખાડામાં એન્નેલ્ડ → વાઇબ્રેશન એજિંગ → હોટ ફર્નેસ એનેલિંગ → વાઇબ્રેશન એજિંગ → રફ મશીનિંગ → વાઇબ્રેશન એજિંગ → હોટ ફર્નેસ એનિલિંગ → વાઇબ્રેશન એજિંગ → ફિનિશિંગ, ભાગોના નકારાત્મક તાણને સંપૂર્ણપણે દૂર કરો અને ભાગોના પ્રદર્શનને સ્થિર રાખો. મશીનમાં મિલિંગ, બોરિંગ, ડ્રિલિંગ, કાઉન્ટરસિંકિંગ, ટેપિંગ વગેરે જેવા કાર્યો છે, અને ટૂલ કૂલિંગ પદ્ધતિ બાહ્ય કૂલિંગ છે, મશીનમાં 6 ફીડ એક્સેસ છે, જે 4-એક્સિસ લિન્કેજ અને 6-એક્સિસ સિંગલ-એક્શનને અનુભવી શકે છે. ત્યાં 2 પાવર હેડ છે. મશીનની અક્ષીય દિશા અને પાવર હેડ નીચેની આકૃતિમાં દર્શાવેલ છે.

2.1અક્ષીય ટ્રાન્સમિશન ફીડ ભાગનું મુખ્ય માળખું

2.1.1 X1/X2 અક્ષ:સ્તંભ નિશ્ચિત પલંગની માર્ગદર્શિકા રેલ સાથે રેખાંશ રૂપે વળતર આપે છે.

એક્સ-અક્ષ ટ્રાન્સમિશન: એસી સર્વો મોટર દ્વારા સંચાલિત અને નિયંત્રિત, ઉચ્ચ-ચોકસાઇવાળા પ્લેનેટરી રીડ્યુસર બોલ સ્ક્રુ ટ્રાન્સમિશન જોડી દ્વારા એક્સ-અક્ષ સાથે રેખીય રીતે ખસેડવા માટે બે કૉલમને ચલાવે છે.

ગાઇડ રેલ ફોર્મ: બે ઉચ્ચ-શક્તિની ચોકસાઇવાળી રેખીય માર્ગદર્શિકા રેલ સપાટ બિછાવેલી છે. ટ્રાન્સમિશન જોડીમાં બોલ સ્ક્રૂનો ચોકસાઇ ગ્રેડ C5 છે.

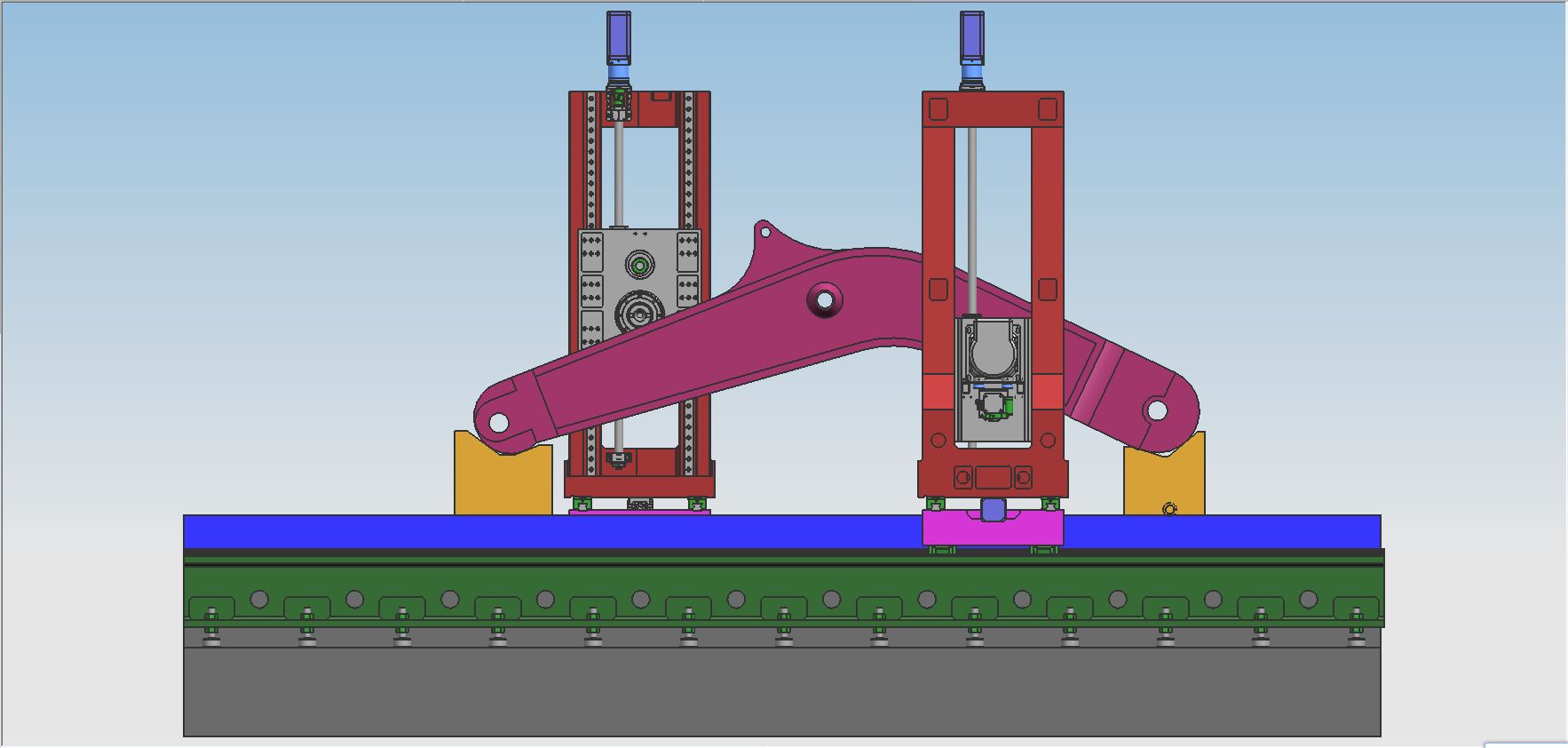

2.1.2 Y1/Y2 અક્ષ:કંટાળાજનક અને મિલિંગ પાવર હેડ I, II અને તેમના કૉલમ અનુક્રમે બંને બાજુઓ પર ઉચ્ચ-શક્તિવાળા બેઝ ગાઇડ રેલ્સ પર ઇન્સ્ટોલ કરેલા છે, અને Y1 અને Y2 અક્ષો સાથે બેઝ ગાઇડ રેલ્સ સાથે પારસ્પરિક છે. AC સર્વો મોટરનો ઉપયોગ બોલ સ્ક્રુ ટ્રાન્સમિશન જોડીને ચલાવવા અને નિયંત્રિત કરવા, ખસેડવા માટે કાઠીને ખેંચવા અને Y અક્ષ સાથે રેખીય હિલચાલને સમજવા માટે થાય છે.

ગાઈડ રેલ ફોર્મ: 4 લીનિયર ગાઈડ રેલ્સ + બોલ સ્ક્રુ ડ્રાઈવ. ટ્રાન્સમિશન જોડીમાં બોલ સ્ક્રૂનો ચોકસાઈનો ગ્રેડ C5 છે, અને અર્ધ-બંધ-લૂપ નિયંત્રણ અપનાવવામાં આવે છે.

2.1.3 Z1/Z2 અક્ષ:બોરિંગ અને મિલિંગ પાવર હેડ I, II અને તેમના સ્લાઇડિંગ સેડલ્સ બંને બાજુના કૉલમના આગળના છેડા પર ઊભી રીતે ઇન્સ્ટોલ કરેલા છે, અને Z1 અને Z2 અક્ષો સાથે કૉલમ માર્ગદર્શિકા રેલ્સ ઉપર અને નીચે પરસ્પર છે.

Z1-અક્ષ ટ્રાન્સમિશન: એસી સર્વો મોટરનો ઉપયોગ ઉચ્ચ-ચોકસાઇવાળા પ્લેનેટરી રીડ્યુસર અને બોલ સ્ક્રુ ટ્રાન્સમિશન જોડીને ચલાવવા અને નિયંત્રિત કરવા માટે થાય છે, અને રેમને Z-અક્ષ સાથે રેખીય રીતે ખસેડવા માટે ચલાવવામાં આવે છે.

માર્ગદર્શિકા રેલ સ્વરૂપ: 2 રેખીય માર્ગદર્શિકા રેલ માળખાં અપનાવવામાં આવે છે. ટ્રાન્સમિશન જોડીમાં બોલ સ્ક્રૂનો ચોકસાઈ ગ્રેડ C5 છે.

2.2 ચિપ દૂર અને ઠંડક

વર્કબેન્ચની નીચે બંને બાજુએ સર્પાકાર અને ફ્લેટ ચેઈન ચિપ કન્વેયર્સ સ્થાપિત છે, અને ચિપ્સને સર્પાકાર અને સાંકળ પ્લેટોના બે તબક્કાઓ દ્વારા સંસ્કારી ઉત્પાદનની અનુભૂતિ કરવા માટે આપમેળે ચિપ કન્વેયર સુધી પહોંચાડી શકાય છે. ચિપ કન્વેયરની શીતક ટાંકીમાં એક કૂલિંગ પંપ છે, જેનો ઉપયોગ ટૂલના કાર્યક્ષમતા અને સેવા જીવનને સુનિશ્ચિત કરવા માટે ટૂલના બાહ્ય ઠંડક માટે કરી શકાય છે અને શીતકને રિસાયકલ કરી શકાય છે.

3. સંપૂર્ણ ડિજિટલ આંકડાકીય નિયંત્રણ સિસ્ટમ:

3.1. ચિપ બ્રેકિંગ ફંક્શન સાથે, ચિપ બ્રેકિંગ ટાઇમ અને ચિપ બ્રેકિંગ સાઇકલ મેન-મશીન ઇન્ટરફેસ પર સેટ કરી શકાય છે.

3.2. ટૂલ લિફ્ટિંગ ફંક્શનથી સજ્જ, મેન-મશીન ઇન્ટરફેસ પર ટૂલ લિફ્ટિંગ અંતર સેટ કરી શકાય છે. જ્યારે અંતર પહોંચી જાય છે, ત્યારે ટૂલ ઝડપથી ઉપાડવામાં આવે છે, પછી ચિપ્સ ફેંકી દેવામાં આવે છે, અને પછી તે ઝડપથી ડ્રિલિંગ સપાટી પર મોકલવામાં આવે છે અને આપમેળે કાર્યમાં રૂપાંતરિત થાય છે.

3.3. સેન્ટ્રલાઈઝ્ડ ઓપરેશન કંટ્રોલ બોક્સ અને હેન્ડ-હેલ્ડ યુનિટ ન્યુમેરિકલ કંટ્રોલ સિસ્ટમ અપનાવે છે અને યુએસબી ઈન્ટરફેસ અને એલસીડી લિક્વિડ ક્રિસ્ટલ ડિસ્પ્લેથી સજ્જ છે. પ્રોગ્રામિંગ, સ્ટોરેજ, ડિસ્પ્લે અને કમ્યુનિકેશનને સરળ બનાવવા માટે, ઓપરેશન ઇન્ટરફેસમાં મેન-મશીન સંવાદ, ભૂલ વળતર અને સ્વચાલિત એલાર્મ જેવા કાર્યો છે.

3.4. સાધનસામગ્રીમાં પ્રક્રિયા કરતા પહેલા છિદ્રની સ્થિતિનું પૂર્વાવલોકન અને ફરીથી નિરીક્ષણ કરવાનું કાર્ય છે, અને ઓપરેશન ખૂબ અનુકૂળ છે.

4. સ્વચાલિત લ્યુબ્રિકેશન

મશીનની ચોકસાઇ રેખીય માર્ગદર્શિકા રેલ જોડીઓ, ચોકસાઇ બોલ સ્ક્રુ જોડીઓ અને અન્ય ઉચ્ચ-ચોકસાઇવાળા ગતિ જોડીઓ આપોઆપ લ્યુબ્રિકેશન સિસ્ટમથી સજ્જ છે. ઓટોમેટિક લુબ્રિકેટિંગ પંપ પ્રેશર ઓઇલ આઉટપુટ કરે છે, અને જથ્થાત્મક લ્યુબ્રિકેટર ઓઇલ ચેમ્બર તેલમાં પ્રવેશ કરે છે. ઓઇલ ચેમ્બર તેલથી ભરાઈ ગયા પછી, જ્યારે સિસ્ટમનું દબાણ 1.4-1.75Mpa સુધી વધે છે, ત્યારે સિસ્ટમમાં દબાણ સ્વીચ બંધ થાય છે, પંપ બંધ થાય છે, અને અનલોડિંગ વાલ્વ તે જ સમયે અનલોડ થાય છે. જ્યારે રસ્તામાં તેલનું દબાણ 0.2Mpa ની નીચે જાય છે, ત્યારે જથ્થાત્મક લ્યુબ્રિકેટર લ્યુબ્રિકેટિંગ બિંદુ ભરવાનું શરૂ કરે છે અને એક તેલ ભરવાનું પૂર્ણ કરે છે. જથ્થાત્મક તેલ ઇન્જેક્ટરના સચોટ તેલ પુરવઠા અને સિસ્ટમના દબાણની તપાસને કારણે, તેલનો પુરવઠો વિશ્વસનીય છે, દરેક કાઇનેમેટિક જોડીની સપાટી પર તેલની ફિલ્મ છે તેની ખાતરી કરીને, ઘર્ષણ અને વસ્ત્રો ઘટાડે છે અને નુકસાનને અટકાવે છે. ઓવરહિટીંગને કારણે આંતરિક માળખું. , મશીનની ચોકસાઈ અને જીવનની ખાતરી કરવા માટે. સ્લાઇડિંગ ગાઇડ રેલ જોડીની તુલનામાં, આ મશીનમાં વપરાતી રોલિંગ રેખીય માર્ગદર્શિકા રેલ જોડીમાં શ્રેણીબદ્ધ ફાયદા છે:

① ઉચ્ચ ગતિ સંવેદનશીલતા, રોલિંગ માર્ગદર્શિકા રેલનું ઘર્ષણ ગુણાંક નાનું છે, માત્ર 0.0025-0.01, અને ડ્રાઇવિંગ શક્તિ ખૂબ જ ઓછી છે, જે સામાન્ય મશીનરીના માત્ર 1 જેટલી જ છે. /10.

② ગતિશીલ અને સ્થિર ઘર્ષણ વચ્ચેનો તફાવત ખૂબ જ નાનો છે, અને ફોલો-અપ પ્રદર્શન ઉત્તમ છે, એટલે કે, ડ્રાઇવિંગ સિગ્નલ અને યાંત્રિક ક્રિયા વચ્ચેનો સમય અંતરાલ અત્યંત ટૂંકો છે, જે પ્રતિભાવ ગતિ અને સંવેદનશીલતા સુધારવા માટે અનુકૂળ છે. સંખ્યાત્મક નિયંત્રણ સિસ્ટમ.③તે હાઇ-સ્પીડ રેખીય ગતિ માટે યોગ્ય છે, અને તેની તાત્કાલિક ગતિ સ્લાઇડિંગ માર્ગદર્શિકા રેલ્સ કરતા લગભગ 10 ગણી વધારે છે. ④ તે ગેપલેસ હિલચાલને અનુભવી શકે છે અને યાંત્રિક સિસ્ટમની ચળવળની કઠોરતાને સુધારી શકે છે. ⑤વ્યાવસાયિક ઉત્પાદકો દ્વારા ઉત્પાદિત, તેમાં ઉચ્ચ ચોકસાઇ, સારી વૈવિધ્યતા અને સરળ જાળવણી છે.

5. મશીન ઉપયોગ પર્યાવરણ:

5.1. સાધનોના ઉપયોગ માટે પર્યાવરણીય આવશ્યકતાઓ

ચોકસાઇ મશીનિંગ માટે આસપાસના તાપમાનનું સતત સ્તર જાળવવું એ આવશ્યક પરિબળ છે.

(1) ઉપલબ્ધ આસપાસના તાપમાનની આવશ્યકતાઓ -10°C થી 35°C છે, જ્યારે આસપાસનું તાપમાન 20°C હોય, ત્યારે ભેજ 40% થી 75% હોવો જોઈએ.

(2) નિર્દિષ્ટ શ્રેણીમાં મશીનની સ્થિર ચોકસાઈ રાખવા માટે, મહત્તમ આસપાસનું તાપમાન 15°C થી 25°C હોવું જરૂરી છે, અને તાપમાનનો તફાવત

±2°C/24h કરતાં વધુ ન હોવું જોઈએ.

5.2 પાવર સપ્લાય વોલ્ટેજ: 3-તબક્કો, 380V, ±10% વોલ્ટેજ વધઘટની રેન્જમાં, પાવર સપ્લાય આવર્તન: 50HZ.

5.3 જો કાર્યક્ષેત્રમાં વોલ્ટેજ અસ્થિર હોય, તો મશીનની સામાન્ય કામગીરી સુનિશ્ચિત કરવા માટે મશીનને સ્થિર વીજ પુરવઠાથી સજ્જ કરવું જોઈએ.

5.4 મશીનમાં વિશ્વસનીય ગ્રાઉન્ડિંગ હોવું જોઈએ: ગ્રાઉન્ડિંગ વાયર તાંબાનો વાયર છે, વાયરનો વ્યાસ 10mm² કરતાં ઓછો ન હોવો જોઈએ, અને ગ્રાઉન્ડિંગ પ્રતિકાર 4 ઓહ્મમાં નાનો છે.

5.5 સાધનસામગ્રીના સામાન્ય કાર્ય પ્રદર્શનને સુનિશ્ચિત કરવા માટે, જો હવાના સ્ત્રોતની સંકુચિત હવા હવાના સ્ત્રોતની જરૂરિયાતોને પૂર્ણ કરી શકતી નથી, તો તે મશીન પર ઇન્સ્ટોલ થવી જોઈએ.

હવા પહેલાં હવાના સ્ત્રોત શુદ્ધિકરણ ઉપકરણ (ડિહ્યુમિડિફિકેશન, ડીગ્રેઝિંગ, ફિલ્ટરિંગ) નો સમૂહ ઉમેરો.

5.6 ઉપકરણોને સીધો સૂર્યપ્રકાશ, કંપન અને ગરમીના સ્ત્રોતો, ઉચ્ચ-આવર્તન જનરેટર, ઇલેક્ટ્રિક વેલ્ડીંગ મશીનો વગેરેથી દૂર રાખો, જેથી મશીનના ઉત્પાદનમાં નિષ્ફળતા અથવા મશીનની ચોકસાઈની ખોટ ટાળી શકાય.

6. તકનીકી પરિમાણો

| મોડલ | 1601 | |

| વર્કપીસનું કદ પ્રોસેસિંગ | લંબાઈ × પહોળાઈ × ઊંચાઈ (mm) | 16000×1000×1500 |

| મશીન મહત્તમ ફીડ | પહોળાઈ (mm) | 1300 |

| વર્કિંગ ડેસ્કનું કદ | લંબાઈ X પહોળાઈ (mm) | 16000*1000 |

| કૉલમ પ્રવાસ | કૉલમ આગળ અને પાછળ ખસેડો (mm) | 1600 |

| સ્પિન્ડલ ઉપર અને નીચે | ઉપર અને નીચે મુસાફરી (મીમી) | 1500 |

| સ્પિન્ડલ સેન્ટરથી ટેબલ પ્લેન સુધીની ઊંચાઈ | 100-1600 મીમી | |

| આડી ઉચ્ચ તાકાત સ્પિન્ડલ પાવર હેડ એક બે | જથ્થો (2) | 2 |

| સ્પિન્ડલ ટેપર | BT50 | |

| બ્રોચ | સ્વચાલિત બ્રોચિંગ, મેન્યુઅલ ટૂલ ફેરફાર | |

| કટર વ્યાસ (મીમી) | ≤Φ200 | |

| ટેપીંગ વ્યાસ (મીમી) | M3-M30 | |

| સ્પિન્ડલ ઝડપ (r/min) | 30~3000 | |

| સર્વો સ્પિન્ડલ મોટર પાવર (kw) | 30*2 | |

|

| બે સ્પિન્ડલ છેડા વચ્ચે ડાબી અને જમણી મુસાફરીનું અંતર | 400-1600 મીમી |

| ડબલ સ્તંભોની ડાબી અને જમણી મુસાફરી (મીમી) | 600 દરેક | |

| ટૂલ કૂલિંગ | આંતરિક ઠંડક, બાહ્ય ઠંડક | |

| બાયડાયરેક્શનલ પોઝિશનિંગ ચોકસાઈ | 300 મીમી | ±0.032 |

| દ્વિ-દિશાત્મક પુનરાવર્તન સ્થિતિ ચોકસાઈ | 300 મીમી | ±0.025 |

| મશીનના પરિમાણો | લંબાઈ × પહોળાઈ × ઊંચાઈ (mm) | રેખાંકનો અનુસાર (જો ડિઝાઇન પ્રક્રિયામાં ફેરફારો હશે, તો અમે તમને સૂચિત કરીશું) |

| કુલ વજન (ટી) | 72T | |