આ લેખ મુખ્યત્વે પેટ્રોલિયમ અને રાસાયણિક ઉદ્યોગોમાં મોટા પાયે પ્રતિક્રિયા જહાજો અને હીટ એક્સ્ચેન્જર્સમાં ઉપયોગમાં લેવાતા મોટા પાયે મેટલ ટ્યુબ શીટ હોલ જૂથોની ઉચ્ચ કાર્યક્ષમતા પ્રક્રિયા પદ્ધતિનો પરિચય આપે છે. પરંપરાગત કંટાળાજનક અને મિલીંગ મશીનો અને રેડિયલ ડ્રીલ્સ પસંદ કરવાથી ઉચ્ચ કાર્યક્ષમતાની જરૂરિયાતો હાંસલ કરવામાં સક્ષમ નથી, ચોકસાઈની જરૂરિયાતોને એકલા છોડી દો. BOSM મોટા પાયે હેવી ડ્યુટીCNC ડ્રિલિંગઅને આ ઉદ્યોગમાં મિલિંગ મશીનો ખાસ વિકસિત અને ઉત્પાદિત કરવામાં આવે છે. હાલમાં, તેણે દેશમાં BOSM-DS8585 નો પ્રથમ સેટ મેળવ્યો છે, જે 8500mm ના મહત્તમ વર્કપીસ વ્યાસને અનુભવી શકે છે, અને નાના મોડલ 6000×6000, 5000×5000, 4000×4000, 3000×0000, 2×0 છે. 2000 અને 1000×1000.

પર ટ્યુબ પ્લેટ ક્લેમ્બ કરોCNC ડ્રિલિંગ અને મિલિંગ મશીન, CNC ડ્રિલિંગ અને મિલિંગ મશીન પર પાયલોટ હોલ ડ્રિલ ઇન્સ્ટોલ કરો, CNC ડ્રિલિંગ શરૂ કરો અનેમિલિંગ મશીન, અને 20 ~ 30 ㎜ ની પાયલોટ હોલ ઊંડાઈ સાથે ટ્યુબ પ્લેટ પરના તમામ ટ્યુબ છિદ્રો પર પ્રક્રિયા કરવા માટે CNC ડ્રિલિંગ અને મિલિંગ મશીનનો ઉપયોગ કરો, ક્રમમાં સ્થાનની ચોકસાઈની ખાતરી કરવા માટેટ્યુબ છિદ્રોમોટી મેટલ ટ્યુબ શીટ પર.

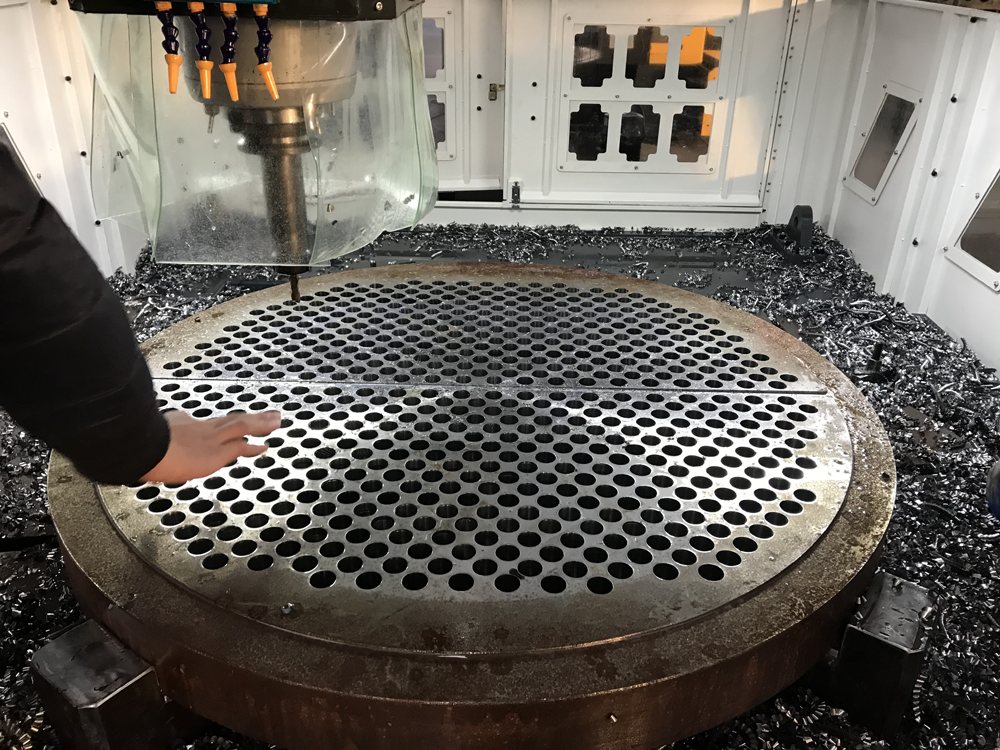

જરૂરિયાતો અનુસાર મોટા પાયે મેટલ ટ્યુબ શીટ હોલ જૂથોની પ્રક્રિયા કરવાની પદ્ધતિ, જેમાં લાક્ષણિકતા છે કે ટ્યુબ શીટનો વ્યાસ 5000 mm ~ 8000 mm છે, જાડાઈ 50 mm ~ 250 mm છે, અને સામગ્રી GB150.2 “સામગ્રી છે. દબાણ જહાજના બીજા ભાગનો" ઉલ્લેખિત ધાતુની સામગ્રી; હજારો થી હજારો પ્રતિક્રિયા ટ્યુબ છિદ્રો અથવાહીટ એક્સચેન્જ ટ્યુબ છિદ્રોચોક્કસ નિયમ અનુસાર ગોઠવાયેલા ગાઢ છિદ્રો બનાવવા માટે ટ્યુબ પ્લેટ પર ગોઠવવામાં આવે છે.

પ્રોસેસિંગ પ્રક્રિયામાં, જો રેડિયલ કવાયતનો ઉપયોગ કરવામાં આવે છે, તો ઊંડાઈ પરિમાણ પ્રક્રિયા વધુ મુશ્કેલ બની જાય છે, અને પ્રતિક્રિયા બળ ફીડ દરમાં વધારાથી સંતુષ્ટ થઈ શકતું નથી. લંબાયેલા ડ્રિલ બીટની નબળી કઠોરતાને લીધે, જો લંબાયેલ બીટનો પ્રારંભિક છિદ્ર માટે સીધો ઉપયોગ કરવામાં આવે, તો ટ્યુબ પ્લેટ ટેસ્ટ પીસની પ્રતિક્રિયા બળ લંબાયેલ બીટને સરળતાથી વાળશે, અને લંબાયેલ બીટ સરળતાથી નીચે વાળશે. ફરતી બળ, અને લંબાયેલો બીટ ફરતો હોય છે. પરિઘ જિટરની સ્થિતિમાં દેખાવાનું શરૂ થાય છે, જોકે ચોક્કસ ઊંડાઈ સુધી ડ્રિલિંગ કર્યા પછી જિટરની માત્રામાં ઘટાડો થાય છે, આગળના છેડાની મુસાફરીની દિશા અપેક્ષિત ડાઉનવર્ડ રેખીય માર્ગથી વિચલિત થાય છે, પરિણામે ટ્યુબમાં અંતિમ છિદ્ર ડ્રિલ કરવામાં આવે છે. મોટી અને જાડી ટ્યુબ શીટનો છિદ્ર પુલની પહોળાઈ પ્રમાણભૂત કરતાં વધી જાય છે. તેનાથી વિપરીત, જો તમે એCNC ડ્રિલિંગઅને મિલિંગ મશીન, U ડ્રિલનો ઉપયોગ કરો, જેમાં સારી કઠોરતા હોય અને કેન્દ્રની બહાર પાણી હોય. પ્રારંભિક ડ્રિલિંગ દરમિયાન, જ્યાં સુધી ફીડ રેટ નિયંત્રિત હોય ત્યાં સુધી, ડ્રિલિંગ વાંકા અથવા તૂટી જશે નહીં.

BOSMCNC ડ્રિલિંગ અને મિલિંગ મશીનસુપર-લાર્જ ટ્યુબ શીટ્સ પર પ્રક્રિયા કરવા માટે પરંપરાગત રેડિયલ ડ્રિલને બદલે છે. CNC ડ્રિલિંગનો પ્રોસેસિંગ સમય અનેમિલિંગ મશીનરેડિયલ ડ્રિલના માત્ર 23.5% છે. CNC ડ્રિલિંગ માત્ર શ્રમબળને મુક્ત કરે છે, પરંતુ ઉત્પાદન કાર્યક્ષમતામાં પણ મોટા પ્રમાણમાં સુધારો કરે છે. રેડિયલ કવાયત જાડી ટ્યુબ શીટ્સ પર પ્રક્રિયા કરી શકતી નથી. ઉદાહરણ તરીકે, જો જાડાઈ 300mm કરતાં વધી જાય, તો તે U-ડ્રીલ સાથે CNC ડ્રિલિંગ અને મિલિંગ મશીનથી સજ્જ હોવું આવશ્યક છે. કારણ કે રેડિયલ ડ્રીલ ઉપર તરફ પાછા ફરતા આયર્ન કટીંગના ગેરફાયદાને દૂર કરી શકતું નથી, ટ્યુબ શીટની ગુણવત્તાને પણ ખૂબ અસર થશે.

પોસ્ટ સમય: નવેમ્બર-20-2021